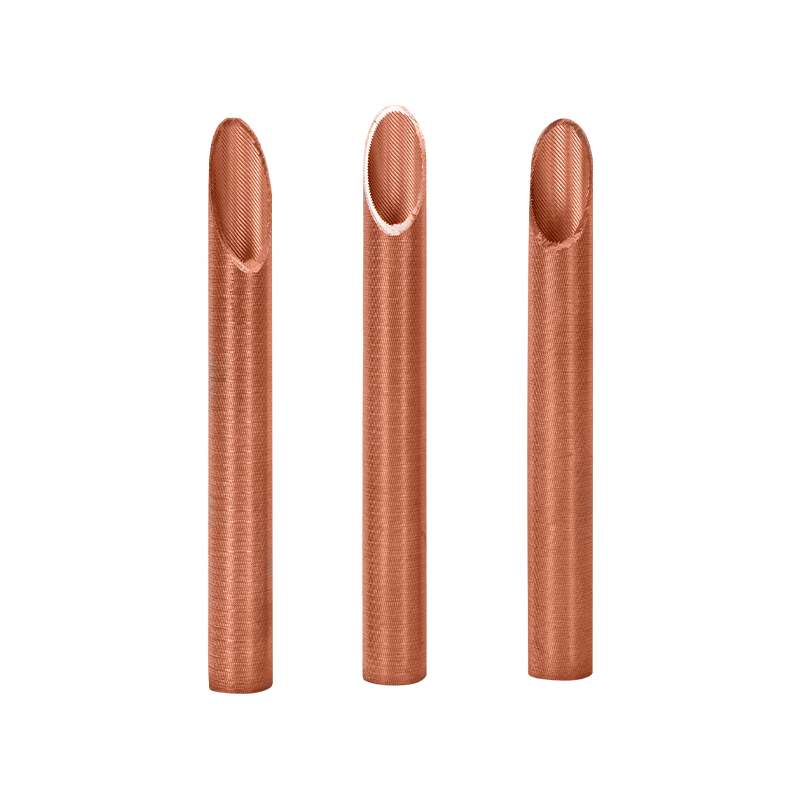

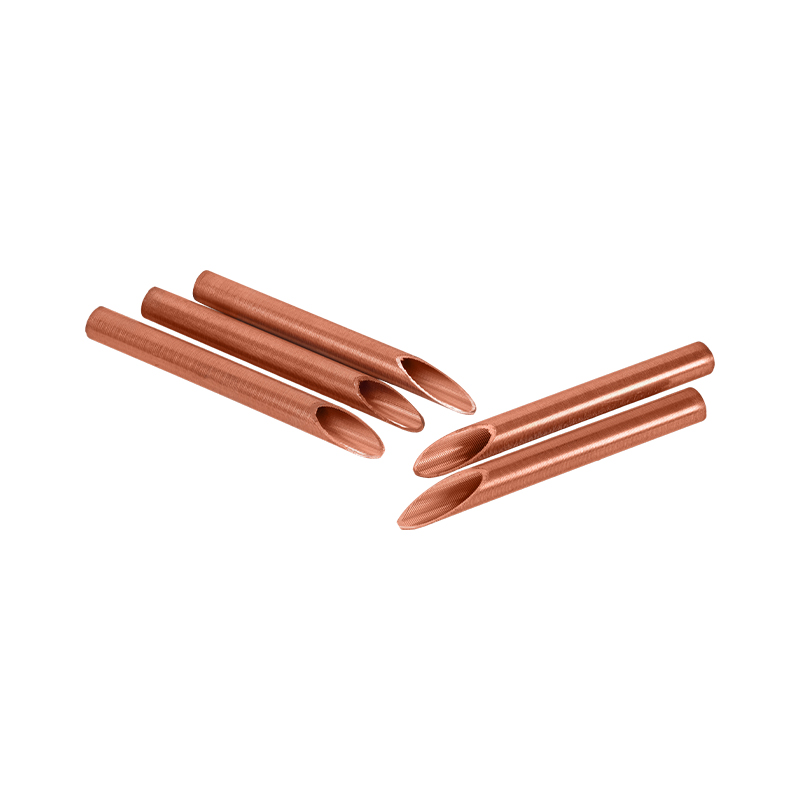

Das Kupferverdampferröhrchen nimmt ein einzigartiges Flossendesign an, und die externen Flossen sind mit speziell entwickelten miteinander verbundenen Kanälen ausgestattet, sodass jede Flosse miteinander verbunden ist, um eine vollständige Flüssigkeitsverdampfungsfläche zu bilden. Diese spezielle Struktur kann eine große Anzahl stabiler Verdampfungskerne im vollständigen Flüssigkeitsverdampfer erzeugen, den häufigen Fluss und die Verdunstung der Kältemittelflüssigkeit im Kanal fördern, die kontinuierliche Freisetzung von Kältemittelblasen fördern und den Effekt des kochenden Wärmeaustauschs erheblich verbessern. Die Wärmeübertragungsleistung des Kupferverdampfrohrs ist extrem und sein Wärmeübertragungskoeffizient kann mehr als das 7 -fache der gewöhnlichen Lichtrohre erreichen und die thermische Effizienz des Systems erheblich verbessern. Die innere Wand des Rohrs wurde gestärkt, um den thermischen Widerstand der Innenwand zu minimieren und eine effiziente Wärmeübertragung zu gewährleisten. Durch die Maximierung der doppelten Wärmeaustauschkapazität innerhalb und Außenseite wird der Kupferverdampfrohr auf dem Gebiet des effizienten Verdunstungswärmeaustauschs hervorragend. Dieses Produkt eignet sich für voll flüssige Verdampfer großer Kälte wie zentraler Klimaanlagen-Zentrifugaleinheiten und Schraubenmaschinen und wird auch in Schalen- und Röhrchen-Wärmetauschern unter Bedingungen mit kleinen Temperaturdifferenzungen häufig verwendet.

ÜBER UNS

30+Jahre von

ERFAHRUNG

Über uns

Ein zuverlässiger Partner der Kupferrohrindustrie

Zhejiang Jingliang Copper-Tube Products Co., LtdSeit über drei Jahrzehnten wurde 1994 in die Kupferrohrindustrie eingerichtet. Das Unternehmen produziert hauptsächlich verschiedene Spezifikationen von Produkten wie Kupferrohre, Messingrohre, Kupfer -Quadratröhrchen, Flossenkupferrohre, Kupferkapillarrohre, Kondensatorkupferrohre, Kupferverdampferröhrchen und leitfähige Stäbe, die von Qualität sind und die Treuhand und Akzente der Kunden im Inland und international erworben haben.

Breite Anwendungen:

Diese Produkte werden in verschiedenen Bereichen häufig verwendet, darunter Klimaanlage, Kühlung, Wärmeaustausch, Sanitärwaren, AutoMobile, Maschinen, Elektroöfen und Chemieindustrien.

Bequemer Transport:

Strategisch in Tangpu Town gelegen und als „Heimat von Kupferrohre“ in Ostchina bekannt. Unsere Firma hat eine erstklassige Lage, neben dem Shangsan Expressway und dem National Highway 104, und befindet sich bequem über 70 Kilometer von Hangzhou und Ningbo entfernt, um eine einfache Zugänglichkeit und eine Geschäftsposition zu gewährleisten.

Starke finanzielle Ressourcen:

Mit seiner starken finanziellen Ressourcen und der fortschrittlichen Kupferrohrverarbeitungstechnologie hat unser Unternehmen eine vorteilhafte Position in Marktanteilen, Markenwert, technologischer Inhalt und Produktqualität und wird für viele börsennotierte Gruppen bevorzugt.

Produktion in großer Maßstab:

Das Unternehmen nimmt eine Fläche von über 20.000 Quadratmetern mit einer Baufläche von 12.800 Quadratmetern ein. Im Jahr 2022 überstieg unsere jährliche Produktion über 7.500 Tonnen, wobei eine Mehrwertleistung von bis zu 450 Millionen Yuan unsere starke Produktionskapazität und Marktwettbewerbsfähigkeit demonstriert.

Umfassende Industriekette:

Jingliang hat sich nun zu einer vollständigen Industriekette entwickelt, die Schmelze, Extrusion, Zeichnung, Präzisionsrollen und Tempern integriert. Es wurde mehrere Auszeichnungen erhalten, darunter "Top Ten Copper Tube Enterprises" und "führender Steuerzahler in der Kupferrohrindustrie".

Intelligente Fertigung:

Jingliang-Kupferrohrprodukte werden das Konzept der Fabrikkonstruktion besser in seine Unternehmensentwicklungsstrategie integrieren, darauf bestehen, Technologie zu verfeinern und Produkte zu polieren, und die Zukunft der "intelligenten Fertigung".

Echte Zusammenarbeit:

Zhejiang Jingliang Copper-Tube Products Co., Ltd begrüßt Freunde aus allen Lebensbereichen, um Anleitung zu besuchen und anzubieten. Wir freuen uns darauf, Ihnen die Hand zu Ihnen zusammenzuschließen, um gemeinsam eine brillante Zukunft zu schaffen.

Technische Fähigkeiten

Produktionsprozess

- 1 、 Elektrolytkupfer

- 2 、 Kupferimpertiker

- 3 、 Drücken Sie

- 4 、 Zeichnung

- 5 、 Rollen

- 6 、 Verpackung

Elektrolytisches Kupfer, der durch elektrolytische Prozesse erzeugt wird, ist ein hochreines Kupfer mit guter elektrischer Leitfähigkeit und thermischer Leitfähigkeit. Damit ist es zu einem idealen Material für die Herstellung von Kupferrohren.

Dies markiert den Beginn unseres Produktionsprozesses, der die Herstellung von Elektrolytkupfen in reine Kupfer- oder Messingbüschter gemäß den spezifischen Anforderungen beinhaltet, gefolgt von einem Schneiden, um die nachfolgende Verarbeitung und Handhabung zu erleichtern.

In der Pressestufe werden die geschnittenen Kupferimpertotten in dünne Blätter oder röhrenförmige Formen gedrückt, wodurch die anfängliche Rohrform bildet, und die Kupfer -Pergots werden zum Zeichnen und Rollen vorbereitet.

Das Zeichnen ist der Prozess der weiteren Verarbeitung der Kupferblätter oder tubulären Objekte, die in die erforderlichen Abmessungen und Formen gedrückt wurden. Durch Zeichnen können unsere Kupferrohre präzise Außendurchmesser und Wandstärken erzielen.

Das Rollen ist der Schritt der weiteren Verarbeitung der Kupferrohre nach dem Zeichnen. Durch das Rollen werden die Kupferrohre in präzisere Abmessungen und Formen gerollt, um die Anforderungen verschiedener Anwendungen zu erfüllen.

Schließlich werden die Kupferrohre, die das Rollen unterzogen wurden, verpackt und für den Versand vorbereitet. Wir stellen sicher, dass die Verpackung sicher und schützend ist, um Schäden während des Transports zu vermeiden.

Nachricht

-

Untertitel: Während traditionelle Kupferrohre mit Preiskämpfen zu kämpfen haben, erzielen Segmente wie sauerstofffreie Kupferrohre in Halbleiterqualität und ultradünnwandige Rohre für Fahrzeuge mit neuer Energie 30...

MEHR LESEN -

In der Welt der Wärmetauscher, Klimaanlagen, Kühlgeräte und underen Wärmemanagementanwendungen istt die Wahl der Materialien für die Rohre, die die Wärmeübertragung erleichtern, von entscheidender Bedeutung. Kupfe...

MEHR LESEN -

Kühlsysteme sind im modernen Leben unverzichtbar, von der Konservierung von Lebensmitteln und Medikamenten bis hin zur Aufrechterhaltung des Komfoderts in unserem Zuhause und am Arbeitsplatz. Eine der Schlüsselkompone...

MEHR LESEN -

Untertitel: Wie stieg die Produktionskapazität in Südostasien und Mexiko innerhalb eines Jahres um 46,3 %, als die USA 50 % Zölle auf Kupferrohre einführten und eine Umstrukturierung der globalen Handelskette auslö...

MEHR LESEN

Branchenwissen

Wie hoch sind die Vor- und Nachteile von Kupferverdampfröhrchen im Vergleich zu Aluminiumrohre?

Technische Vorteile von Kupferverdampfröhren

1. Ausgezeichnete thermische Leitfähigkeit

Die thermische Leitfähigkeit von Kupfer beträgt etwa 397 W/(m · k), was signifikant höher ist Dieser Vorteil ist besonders wichtig für energiesparende Klimaanlagen, industrielle Kühlung und hocheffiziente Wärmepumpensysteme.

2. höherer Festigkeit und Druckwiderstand

Kupfermaterialien haben eine höhere mechanische Festigkeit, insbesondere bei dünnwandigen Rohrdesigns, sie können dem Einfluss von Hochdruckkältemitteln besser widerstehen und sind nicht anfällig für Risse oder Verformungen. Diese Funktion macht Kupferverdampfröhren besser für die neue Generation von umweltfreundlichen Kältemittel-Systemen (wie R410A, Co₂ usw.) geeignet.

3.. Ausgezeichneter Korrosionsbeständigkeit und Lebensdauer

Kupfer hat eine natürliche Oxidationsresistenz und Lochfraßbeständigkeit und kann eine stabile Leistung in feuchten und korrosiven Umgebungen aufrechterhalten. Vor allem in Szenarien wie Meer, Industriegebieten oder mit Salzwasserkühlsystemen, Kupferverdampfröhre Zeigen Sie bessere Leben Garantien.

4. Einfacher Verarbeitung und diversifiziertes strukturelles Design

Kupferrohre haben eine gute Duktilität und Formbarkeit und können in komplexe Strukturen wie innere Gewinderöhrchen, flache Röhrchen, verkleidete Kupferrohre usw. verarbeitet werden, um die Wärmeaustauscheffizienz der inneren Oberfläche zu optimieren. Zhejiang Jingliang Kupferrohrprodukte Co., Ltd hat sich lange auf die Herstellung von internen Rippenrohre mit leistungsstarker Rippen und präzisen Kupferkapillaren konzentriert.

5. wiederverwendbar, umweltfreundlich und recycelbar

Kupfer hat einen hohen Recyclingwert und eine starke Wiederverwendbarkeit. Es steht im Einklang mit dem aktuellen Trend der grünen Fertigung und einer nachhaltigen Entwicklung im Rahmen der Strategie "Dual Carbon" und ist auch einer der Gründe, warum viele Industrieländer in Europa und die Vereinigten Staaten immer noch Kupfer bevorzugen.

Mögliche Nachteile von Kupferverdampfröhrchen

Obwohl Kupfer viele Vorteile hat, hat es auch bestimmte Einschränkungen in bestimmten Szenarien und kostgetrieben:

1. Relativ hohe Materialkosten

Die Kupferpreise schwanken stark und die Gesamtkosten sind normalerweise höher als Aluminium. Für den Low-End-Markt, der die Kostenkontrolle verfolgt, wie beispielsweise einige Haushaltsklimaanlagen und Kühlschrankprodukte mit niedrigem und mittlerem Ende, hat Aluminium eine gewisse Anziehungskraft.

2. schweres Gewicht

Die Kupferdichte beträgt 8,96 g/cm³, was signifikant höher ist als die 2,70 g/cm³ Aluminium. In Bereichen mit strengen Gewichtsanforderungen (z. B. Klimaanlagen und Luftfahrtsystemen der Automobile) können Aluminiumrohre die Gesamtlast des Systems verringern und die Energieeffizienz verbessern.

3.. Der Verbindungsprozess ist komplizierter

Obwohl Kupferrohre eine gute Schweißleistung aufweist, ist in einigen automatisierten Produktionslinien der Löscherbau von Kupferrohre im Vergleich zu den mechanischen Expansionsprozessen von Aluminiumrohre im Hinblick auf Kosten und Effizienz etwas nachteilig. Dieses Problem wird jedoch allmählich durch die kontinuierlichen technologischen Verbesserungen von Unternehmen wie Zhejiang Jingliang in der intelligenten Fertigung gelöst.

Was sind die gängigen Defekte und Kontrollmaße von Kupferverdampfrohre im Schweißprozess?

Häufige Mängel im Schweißprozess von Kupferverdampfröhrchen

1. Porosität

Porosität ist eines der häufigsten Probleme beim Kupferrohrschweißen, normalerweise verursacht durch Öl, Feuchtigkeit, Oxide oder unreine Abschirmgas im Schweißbereich. Diese winzigen Löcher schwächen die Luftdichtheit der Schweißnaht und beeinflussen den Druckwiderstand und die Lebensdauer des Verdampfers.

2. Mangel an Fusion

Dieser Defekt zeigt sich als unvollständige Bindung zwischen dem Basismaterial und dem Lot, der normalerweise durch unzureichende Schweißtemperatur, ungleichmäßiges Erhitzen oder einen unsachgemäßen Betrieb verursacht wird. Das Mangel an Fusion führt zu einer Abnahme der strukturellen Festigkeit und führt leicht zu Leckagenrisiken.

3. Schweißrisse

Risse treten normalerweise während des Kühlprozesses auf, hauptsächlich aufgrund übermäßiger thermischer Spannung, Nichtübereinstimmung von Schweißmaterialien oder zu schneller Kühlgeschwindigkeit nach dem Schweißen. Sobald Risse aufgetreten sind, sind sie extrem schwer zu reparieren, was die Verwendung der Nutzung ernsthaft beeinträchtigt.

4. Schleckeinschlüsse

Schlackeneinschlüsse sind nicht-metallische Verunreinigungen, die im Schweißbad mit Lötmittel, Flussrückständen oder Verunreinigungen auf der Oberfläche des Kupferrohrs entstehen können, was die Festigkeit und Korrosionsbeständigkeit der Schweißnaht beeinflusst.

5. Schlechte Benetzung

Das Lötmittel kann die Gelenkoberfläche nicht gleichmäßig nassen, häufig, weil der Oxidfilm auf der Oberfläche des Kupferrohrs nicht gereinigt oder nicht ausreichend beheizt wird, was zu einer unzuverlässigen Lötverbindung führt und die Wahrscheinlichkeit des Entladers erhöht.

Kontrollmaßnahmen und Prozessoptimierung gemeinsamer Defekte

1. Oberflächenvorbehandlung-Garantie für die Schweißqualität

Der Kupferverdampfrohr sollte vor dem Schweißen streng gereinigt werden, einschließlich Entfettung, Desoxidationsfilm und Trocknen. Zhejiang Jingliang Kupferrohrprodukte Co., Ltd verwendet mehrere Vorbehandlungsverfahren, einschließlich automatischer Reinigungssysteme und Plasma-Oberflächenbehandlung, um Verschmutzungsquellen in der frühen Schweißstufe effektiv zu vermeiden.

2. Angemessene Auswahl an Fluss und Löten

Hochwertiger Fluss kann den Oberflächenoxidfilm effektiv entfernen und die Benetzbarkeit des Schweißs verbessern. Zhejiang Jingliang verwendet international zertifizierte umweltfreundliche halogenfreie Flussfluxe und Silberbasis oder Phosphor-Kupferbasis, um dem Schweißschema gemäß verschiedenen Rohrdurchmessern und Prozessanforderungen zu entsprechen, um die Schweißfestigkeit und Korrosionsbeständigkeit zu gewährleisten.

3. präzise temperaturgesteuerte Schweißgeräte

Die Schweißtemperaturkontrolle ist der Schlüssel zur Verhinderung von Entfusionen und Rissen. Zhejiang Jingliang führte ein intelligentes temperaturgesteuertes Lrottensystem ein, das mit der Messung der Infrarottemperatur und der Echtzeitüberwachungstechnologie in Kombination der Infrarot-Temperatur-Technologie eine genaue Kontrolle der Schweißtemperatur im Bereich von ± 5 ℃ erreicht hat und die Schweißkonsistenz erheblich verbessert.

4. Optimieren Sie den Schweißprozess

Für Kupferrohre unterschiedlicher Spezifikationen formulieren Sie personalisierte Prozessparameter (wie Schweißzeit, Gasfluss, Vorheizzeit usw.) und durch kontinuierliche Verbesserung fortschrittlicher Prozesse wie Puls-Löpfen und Laser-unterstütztes Schweißen den Schweißfehlerrate erheblich.

5. Understruktive Tests und automatisierte Qualitätsinspektion

Um sicherzustellen, dass jedes geschweißte Kupferrohr den Standardanforderungen entspricht, ist Zhejiang Jingliang mit Wirbelstromfehlererkennung, nicht-zerstörterem Testsystem und Druckversiegelungstestleine ausgestattet, um die vollwertige Verfolgung von Schweißen bis zur Fertigproduktabgabe zu erzielen.

Was sind die Hauptschritte im Produktionsprozess von Kupferverdampferröhren?

Rohstoffzubereitung für die Produktion von Kupferverdampfrohrrohr

Der starting point of copper evaporator tube production is high-quality copper. Relying on the advantages of a complete industrial chain, Zhejiang Jingliang has its own smelting and copper material procurement channels to ensure that the purity and physical properties of raw copper meet the standard requirements. Commonly used raw materials include high-purity oxygen-free copper and specific copper alloys, which lay a solid foundation for subsequent processing.

Extrusionsformung

Der first step in the production process is the extrusion of copper. After high-temperature heating, the copper billet is extruded into a round tube billet to achieve the basic tube diameter and wall thickness specifications. Zhejiang Jingliang uses advanced extrusion equipment and a scientific temperature control system to ensure the stability of the tube billet size and surface quality, preparing for subsequent drawing processing.

Wärmebehandlung Glühen

Der extruded copper tube billet needs to go through the annealing process to improve the metal's organizational structure, enhance plasticity and toughness, and facilitate subsequent drawing and forming. Zhejiang Jingliang Copper-Tube Products Co., Ltd has a modern continuous annealing line that can achieve precise control of temperature and atmosphere, avoid oxidation and impurity intrusion, and ensure uniform performance of the copper tube.

Kaltzeichnungsprozess

Der annealed copper tube enters the cold drawing process, and the copper tube is gradually drawn to the design specifications using a drawing machine. This process requires multiple drawing passes, combined with multiple annealing, to control the tube diameter and wall thickness accuracy. Zhejiang Jingliang uses its own high-precision drawing technology to ensure that the product has a small dimensional tolerance and high surface finish.

Bearbeitung und Oberflächenbehandlung

Um die dimensionale Genauigkeit und die Oberflächenqualität weiter zu verbessern, wird das Kupferverdampferrohr einem Veredelungsprozess unterzogen. Dieser Schritt passt den äußeren Durchmesser und die Wandstärke des Rohrs durch Multi-Roll-Pressen ein. Zu den nachfolgenden Schritten der Oberflächenbehandlung gehören Reinigung, Entfettung, Rostentfernung und Trocknen, um sicherzustellen, dass das Rohr frei von Öl- und Oxidschicht ist und eine saubere Oberfläche für Schweißen oder nachfolgende Prozesse bereitstellt.

Verarbeitung interner Rippen (interner Gewinde)

Der heat exchange efficiency of copper evaporator tubes depends largely on the structure of the inner surface. The internal rib copper tubes produced by Zhejiang Jingliang adopt advanced internal thread forming technology to form a regular thread structure on the inner wall of the tube, increase the heat exchange area and improve the flow state of the refrigerant, thereby significantly improving the evaporation efficiency and system performance.

Schweiß- und Verbindungsverarbeitung

Einige Kupferverdampfer -Röhrchen müssen mit anderen Zubehör geschweißt oder gefärbt werden. Zhejiang Jingliang ist mit intelligenten Schweißgeräten und strengen Prozessstandards ausgestattet, um eine stabile und zuverlässige Schweißqualität zu gewährleisten und Leckagen und strukturelle Defekte zu vermeiden. Sein intelligentes Fertigungssystem überwacht die Schweißparameter in Echtzeit, um die Schweißpassrate jedes Kupferrohrs zu gewährleisten.

Qualitätsinspektion

Zhejiang Jingliang implementiert die Qualitätskontrolle der Vollprozess, von der Rohstoffinspektion, der Größeninspektion, nicht-zerstörerischen Tests bis hin zu Drucktests. Insbesondere für die Luftdichtheit und der Druckwiderstand von Verdampferröhrchen verwendet das Unternehmen fortschrittliche Wasserdrucktests, Luftdichtungstests und Wirbelströmungsfehlererkennungsgeräte, um sicherzustellen, dass die Produkte die Branchenstandards und die Anpassungsanforderungen für die Kunden vollständig entsprechen.

Verpackung und Lagerung

Der copper evaporator tubes that have passed strict inspection enter the packaging stage, and use moisture-proof and shock-proof professional packaging materials to ensure that they are not damaged during transportation. Zhejiang Jingliang is located in Tangpu Town, the "Hometown of Copper Tubes in East China", adjacent to Shangsan Expressway and National Highway 104, and only about 70 kilometers away from Hangzhou and Ningbo. The logistics and transportation are fast and convenient, effectively supporting the timely delivery of customers across the country and even around the world.