Produktsuche

Sprache

Menü beenden

Bericht zur Segmentierung der Kupferrohrindustrie: Wie verändern Nischenmärkte die Wettbewerbslandschaft?

Untertitel: Während traditionelle Kupferrohre mit Preiskämpfen zu kämpfen haben, erzielen Segmente wie sauerstofffreie Kupferrohre in Halbleiterqualität und ultradünnwandige Rohre für Fahrzeuge mit neuer Energie 30 % Bruttomarge – wie können diese Nischenprodukte, die weniger als 5 % der gesamten Industriekapazität ausmachen, 35 % des Gesamtgewinns erzielen?

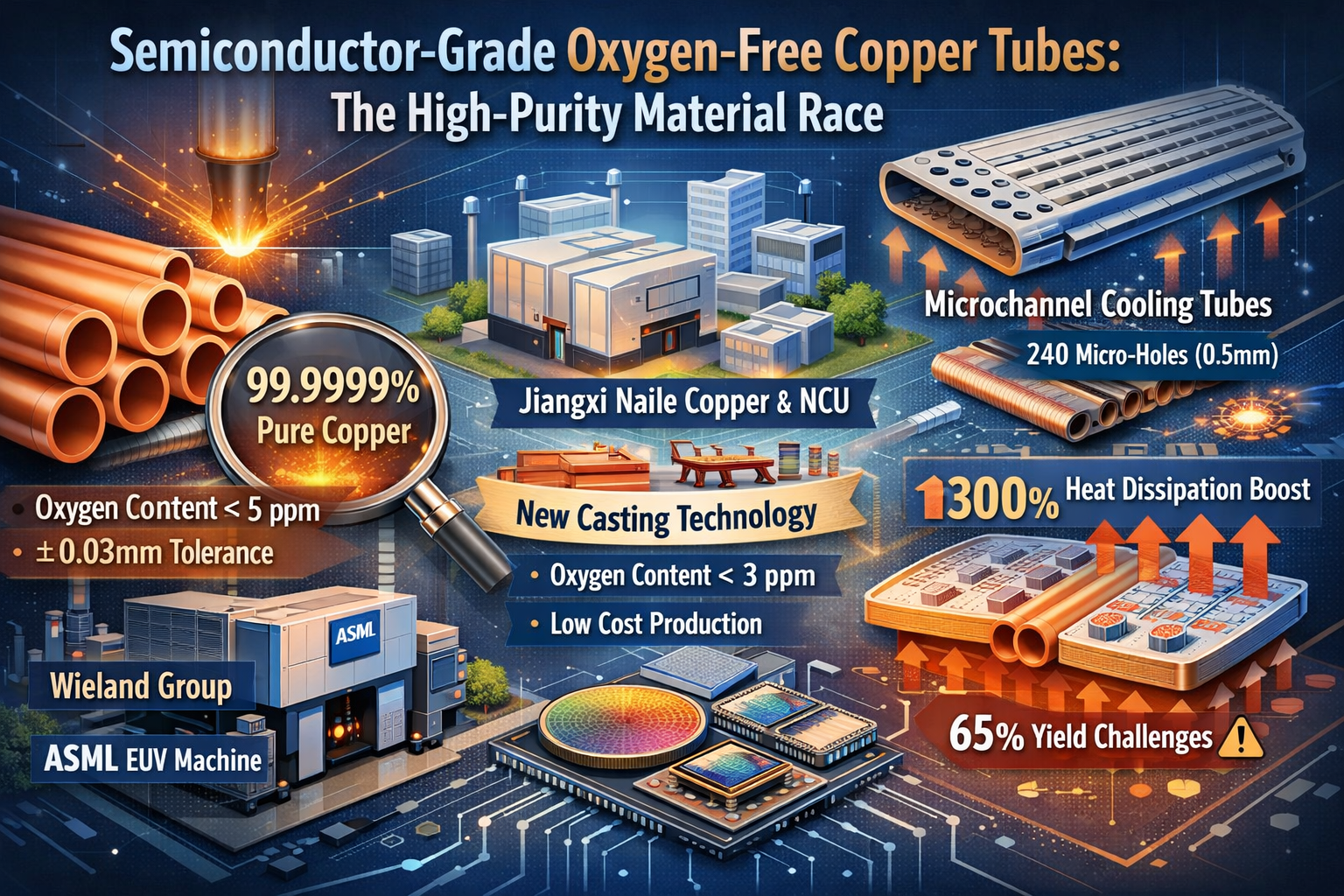

Sauerstofffreie Kupferrohre in Halbleiterqualität: Das Rennen um hochreine Materialien

Das Upgrade von Ausrüstung zur Herstellung von Halbleitern erfordert extreme Reinheitsstandards für Kupferrohre . Bis 2025 erfordern sauerstofffreie Kupferrohre in Halbleiterqualität einen Sauerstoffgehalt von ≤5 ppm und eine Wandstärkentoleranz von ±0,03 mm. Die weltweite Produktionskapazität für solche Produkte beträgt weniger als 10.000 Tonnen, dennoch erwirtschaften sie über 60 % der Gewinne im High-End-Markt. Beispielsweise verwenden die Kupferrohre des Kühlsystems in den EUV-Lithographiemaschinen von ASML, die exklusiv von der deutschen Wieland-Gruppe geliefert werden, die Elektronenstrahl-Floating-Zone-Schmelztechnologie, um eine Kupferreinheit von 99,9999 % zu erreichen, was 80-mal höhere Preise als gewöhnliche Kupferrohre erzielt.

Durchbrüche in kostengünstig Alternativen entstehen. Jiangxi Naile Copper hat in Zusammenarbeit mit der Nanchang-Universität ein „horizontales Stranggussverfahren mit ultraniedriger Sauerstoffaufspaltung“ entwickelt, das den Sauerstoffgehalt auf unter 3 ppm kontrolliert und das zu einem Achtel der Kosten importierter Vakuumverfahren. Diese Innovation hat Eingang in die Lieferkette der 14-nm-Produktionslinien von SMIC gefunden. Zu den fortgeschritteneren Anwendungen gehören Kühlrohre auf Waferebene mit Mikrokanal-Designs (z. B. 240 Mikrolöcher mit 0,5 mm Durchmesser), um die Wärmeableitungseffizienz um 300 % zu steigern, obwohl die Ausbeute mit 65 % weiterhin eine Herausforderung darstellt.

(Dieses Bild wurde von KI generiert.)

Tabelle: Kupferrohre in Halbleiterqualität – Technische Parameter und Marktlandschaft (2025)

| Metrisch | Weltweit führender Standard | Inländischer führender Standard | Lückenanalyse |

| Sauerstoffgehalt | ≤1 ppm (ASML-Standard) | ≤3 ppm (SMIC-Standard) | 2x Reinheitsunterschied |

| Oberflächenrauheit | Ra ≤0,4μm | Ra ≤0,8μm | 2x Präzisionsspalt |

| Preisspanne | 300.000–500.000 $/Tonne | 80.000–120.000 $/Tonne | 4–6x Preisunterschied |

| Globaler Marktanteil | Europa: 68 % | China: 12 % | 5-fache Marktanteilslücke |

Ultradünnwandige EV-Kupferrohre: Kompromisse bei Gewicht und Wärmemanagement

Der Aufstieg von 800-V-Hochspannungsplattformen in Elektrofahrzeugen hat die Nachfrage nach verstärkt ultradünnwandige Kupferrohre (Wandstärke ≤0,25 mm). Im Jahr 2025 wuchs dieses Segment im Vergleich zum Vorjahr um 200 %, wobei der Weltmarkt 7 Milliarden US-Dollar überstieg. Die „Blade Battery“ von BYD verwendet mehrkanalige mikroporöse Kupferrohre, die auf eine Dicke von 0,2 mm lasergeschweißt sind, wodurch die Volumenausnutzung des Batteriepacks auf 72 % erhöht wird. Ein Engpass bleibt jedoch die Schweißausbeute, mit Spitze Kupferrohrfabrik nur 85 % erreichen.

Materialinnovation ist der Schlüssel. Das japanische Unternehmen Mitsubishi Materials hat Verbundkupferrohre mit Aluminiumkern durch Explosionsschweißen entwickelt, um Kupfer und Aluminium zu verbinden und so das Gewicht um 40 % und die Kosten um 30 % zu reduzieren. Diese werden in Toyotas Wärmemanagementsystemen für Festkörperbatterien verwendet. Inländische Unternehmen wie Hailiang Co. konzentrieren sich auf Kupfer-Graphen-Verbundwerkstoffe mit einer Wärmeleitfähigkeit von 500 W/m·K (1,5-fach reines Kupfer), obwohl weiterhin Herausforderungen bei der Massenproduktion bestehen.

Prozessfortschritte sind ein weiterer Beweis für die technische Leistungsfähigkeit. Die Gradientenwandstärkentechnologie von Guangdong Longfeng kontrolliert Schwankungen innerhalb von ±0,05 mm über Rohrabschnitte hinweg, passt sich an unregelmäßige Batteriepackräume an und verbessert die Wärmeableitungseffizienz um 25 %. Solche Produkte werden zum Zehnfachen des Preises gewöhnlicher Kupferrohre verkauft, wobei die Bruttomarge über 40 % liegt.

Kupferrohre für die Flüssigkeitskühlung von Rechenzentren: Die „Kühlrevolution“ in der digitalen Infrastruktur

Die Anforderungen an KI-Computing treiben das Wachstum bei Kupferrohren für die Flüssigkeitskühlung für Rechenzentren voran. Bis 2025 erreichte die weltweite Nachfrage 150.000 Tonnen, was einem jährlichen Wachstum von 35 % entspricht. Der GB200-Chip von Nvidia verwendet Immersionskühlsysteme, die Kupferrohre mit 50 % höherer Korrosionsbeständigkeit und einer Lebensdauer von über 10 Jahren erfordern. Die Nanobeschichtungstechnologie des in den USA ansässigen Unternehmens Materion ermöglicht einen stabilen Betrieb in Kühlmitteln mit pH-Werten von 3–11 und ist 15-mal teurer als Standardröhren.

Im Wettbewerb geht es um Präzision und Intelligenz. Die Rechenzentren von Google verwenden intelligente Kupferrohre, in die Glasfasersensoren eingebettet sind, um Temperatur und Durchfluss in Echtzeit zu überwachen und so den PUE (Power Usage Effectiveness) unter 1,1 zu senken. Das inländische Unternehmen Guangdong Longfeng setzt 5G- und digitale Zwillingssysteme für die vollständige Prozessüberwachung ein und senkt die Fehlerquote auf 0,3‰.

Kostenoptimierung ist entscheidend. Die mit rostfreiem Stahl ausgekleideten Verbundkupferrohre von Zhejiang Hailiang verwenden Edelstahl für Korrosionsbeständigkeit und Kupfer für die Wärmeleitung und kosten 30 % weniger als Vollkupferrohre, opfern aber 15 % thermische Effizienz – hauptsächlich für Rechenzentren der mittleren bis unteren Preisklasse.

Kupferrohre in Luft- und Raumfahrtqualität: Zuverlässigkeit in extremen Umgebungen

Kupferrohre für Hydrauliksysteme in Verkehrsflugzeugen müssen bei Temperaturen zwischen -55 °C und 200 °C betrieben werden. Die hochfesten druckbeständigen Kupferrohre der Boeing 787 halten einem Berstdruck von 45 MPa stand (3x normale Rohre) und sind 20x teurer als Rohre in Automobilqualität. Die französische Figeac-Gruppe nutzt Spinntechnologie, um die Zugfestigkeit von Fahrwerks-Hydraulikleitungen auf 400 MPa zu erhöhen.

Neue Materialien verschieben Grenzen. Das Raumschiff von SpaceX verwendet Rohre aus einer Kupfer-Silber-Zirkonium-Legierung, die durch Vakuumschmelzen und Kaltwalzen hergestellt werden und eine Wärmeleitfähigkeit von 350 W/m·K beibehalten und gleichzeitig die Festigkeit um 50 % erhöhen. Allerdings belaufen sich die Kosten auf 1.000 US-Dollar/kg, was den Einsatz auf die Luft- und Raumfahrt beschränkt.

Prüfstandards schaffen hohe Hürden. Luft- und Raumfahrtrohre von U.S. Parker müssen 2.000 Stunden dauernde Salzsprühtests und 1.500 Druckimpulszyklen bestehen, mit Fehlerraten unter 0,1‰ – ein Standard, den nur fünf Unternehmen weltweit erfüllen.

Nischenmärkte als neue Gewinnmotoren

Die Segmentierung der Kupferrohrindustrie zeigt einen Wandel vom homogenen Wettbewerb hin zur technologiegetriebenen Differenzierung. Während traditionelle Märkte einem Margenrückgang ausgesetzt sind, nutzen High-End-Segmente wie Halbleiter, Elektrofahrzeuge und Rechenzentrumsröhren Innovationen, um überproportionale Werte zu erzielen. Für Unternehmen hängt der Erfolg von Forschungs- und Entwicklungstiefe, Anpassungsfähigkeiten und verbindlichen Partnerschaften mit erstklassigen Kunden ab. Wie ein Branchenexperte anmerkt: „In Nischenmärkten sichert das Erreichen von 90 Punkten möglicherweise nicht das Überleben; das Erreichen von 99 Punkten ist für die Rentabilität notwendig.“

Verwandte Nachrichten

-

Was ist ein dickwandiges Kupferrohr? Dickwandiger Kupferrohr, auch als nahtloser dickwandiges Kupferrohr bekannt, ist ein Hochleistungs-Metallrohr aus reiner Kupfer- oder Kupferlegierung, das durch Hot-Extrusion-Pr...

Details ansehen -

Übersicht und Bedeutung des Kupferkapillarrohrs In modernen industriellen Geräten und Präzisionskontrollsystemen sind Miniaturisierung und hohe Präzision zum Kerntrend für die Entwicklung von Technologien geworden....

Details ansehen -

Was ist ein Kupferrohr? Analyse der Materialzusammensetzung und grundlegenden Eigenschaften Definition von Kupferrohr Kupferrohr ist ein tubuläres Objekt aus Kupfer und seinen Legierungen, das in verschiedenen R...

Details ansehen -

Verständnis von Kupferquadratröhren: Zusammensetzung, Noten und typische Anwendungen Kupfer quadratische Röhren sind spezielle Extrusionen, die die überlegene Leitfähigkeit, Korrosionsbeständigkeit und die Ve...

Details ansehen

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345